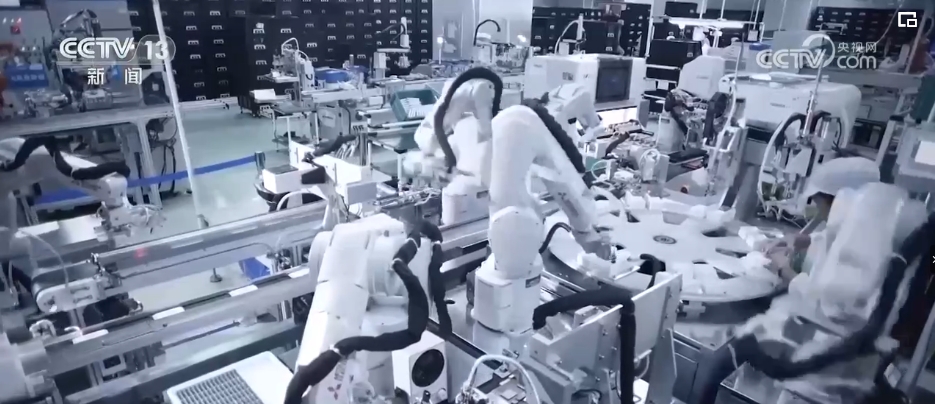

全自动柔性化生产线辅与智能机器人研发 新车型项目焊装线体的技术革新

在汽车制造业转型升级的关键时期,今年8月,一款备受瞩目的新车型项目焊装线体正式投产。该生产线最为引人注目的技术亮点,在于其线辅系统采用了全自动柔性化生产方式,并深度融合了前沿的智能机器人研发成果,这标志着我国汽车智能制造水平迈上了一个崭新的台阶。

全自动柔性化生产,是该生产线的核心设计理念。与传统刚性生产线只能固定生产单一车型或规格产品不同,柔性化设计赋予了生产线极高的灵活性与适应性。通过模块化布局、可编程逻辑控制器(PLC)的精密调度以及标准化接口的应用,整条线体能够在不进行大规模硬件改造的前提下,快速切换生产不同型号的车身部件,实现多车型的共线生产。这不仅极大地缩短了新车型的导入周期,降低了生产转换成本,更能精准响应市场多元化、个性化的需求波动,提升了企业的市场竞争力。

作为柔性化生产的“执行者”与“赋能者”,智能机器人的研发与应用扮演了至关重要的角色。在这条焊装线上,集结了多类型、多功能的先进工业机器人。例如,高精度焊接机器人配备了先进的视觉传感系统和自适应控制算法,能够实时识别焊缝位置,自动调整焊枪姿态与参数,确保每一处焊点都达到最高的强度与一致性标准。物料搬运与装配机器人则通过力觉反馈与路径优化技术,实现了零部件(如车门、侧围等)的精准抓取、无碰撞输送与柔性装配,大幅提升了装配精度与生产效率。

线辅系统的智能化,是全自动化的另一大体现。从物料自动配送(AGV小车)、工具自动更换(快换装置)、到质量在线自动检测(激光测量、视觉检测),整个辅助流程实现了无人化闭环管理。中央控制系统实时采集生产线数据,通过大数据分析预测设备状态、优化生产节拍,并能在出现异常时自动诊断并启动应对预案,确保了生产流程的连续、稳定与高效。

此次新车型焊装线体的成功落地,是‘中国智造’在汽车工业领域的一次生动实践。它不仅是先进硬件(机器人、传感器)的集成,更是软件(控制算法、数据模型)与工艺的深度耦合。全自动柔性化生产与智能机器人的协同作业,不仅带来了生产效率与产品质量的飞跃,更在节能减排、降低工人劳动强度、提升作业安全方面成效显著。随着人工智能、数字孪生等技术的进一步融合,这样的智能产线将持续进化,为汽车产业的智能化、绿色化发展注入更强劲的动力。

如若转载,请注明出处:http://www.0878070.com/product/57.html

更新时间:2026-02-28 03:38:50